在电镀加工的工艺流程中,酸洗处理作为前处理环节的核心步骤,其质量直接影响后续电镀层的结合力、均匀性及整体性能。本文将围绕“酸洗处理对电镀加工的影响”及“酸洗处理注意事项”展开分析,为行业从业者提供专业参考。

一、酸洗处理对电镀加工的核心影响

1. 表面清洁度决定镀层结合力

酸洗处理的首要作用是去除金属基材表面的氧化皮、锈蚀及油污,形成洁净的活性表面。若酸洗不彻底,残留的氧化物会阻碍镀层与基材的原子键合,导致电镀层出现起泡、剥落等缺陷。例如,钢铁件电镀前未充分酸洗,锌镍合金镀层与基体的结合力可能下降30%-50%,严重影响产品耐腐蚀性。

2. 酸洗参数影响镀层均匀性

酸洗溶液的浓度、温度及时间需严格控制。以盐酸酸洗为例,浓度过高(>20%)或温度超过60℃时,易造成“过酸洗”,使基材表面粗糙甚至产生氢脆;而酸洗时间不足则无法完全去除氧化膜,导致后续电镀时电流分布不均,局部镀层过薄。因此,合理控制“酸洗参数”是保障电镀加工质量的关键。

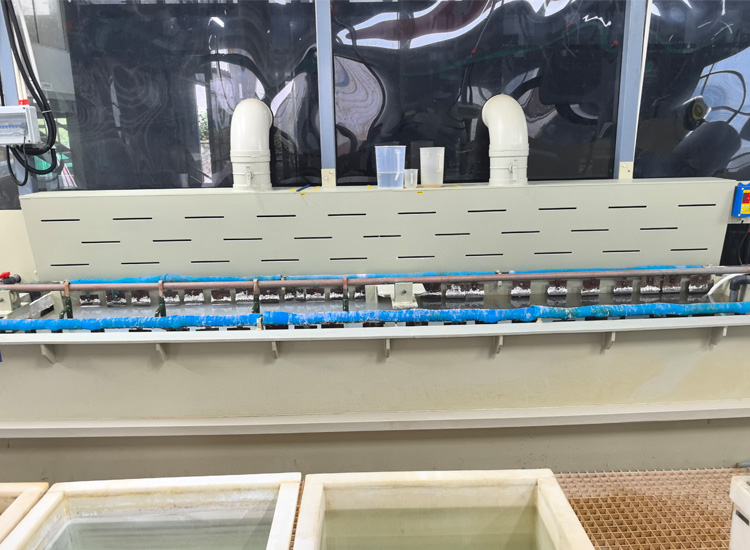

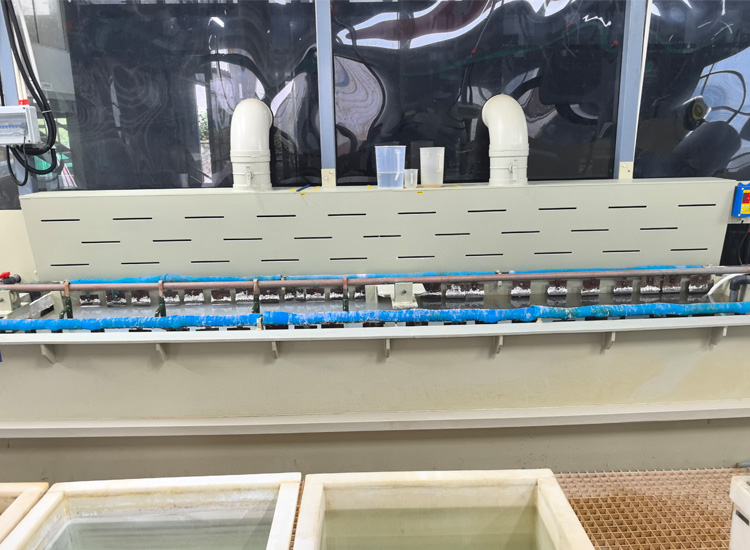

3. 酸洗后水洗质量关联腐蚀风险

酸洗后的水洗环节常被忽视,但残留的酸液会在电镀过程中与镀液反应,改变镀液pH值,引发针孔、麻点等缺陷。实验表明,酸洗后采用三级逆流漂洗,可将氯离子残留量控制在10ppm以下,显著降低电镀层的腐蚀速率。

二、酸洗处理的关键注意事项

1. 根据基材选择酸洗工艺

不同金属材料需匹配特定酸洗方案:铝合金宜用稀硫酸+缓蚀剂,避免晶间腐蚀;不锈钢则需采用硝酸-氢氟酸混合液,确保钝化膜均匀去除。错误选择“酸洗工艺”可能导致基材过度腐蚀或表面状态不均,增加电镀成本。

2. 强化过程监控与环保管理

酸洗废液含重金属离子及强酸,需通过中和沉淀、离子交换等技术处理达标排放。同时,定期检测酸洗液中Fe²⁺浓度(建议≤100g/L),超过阈值时及时更换,避免因铁离子积累导致“酸洗效率”下降。

3. 重视操作人员安全防护

酸洗作业需配备耐酸碱手套、护目镜及通风设备,防止酸雾灼伤。对于高强度钢,应添加专用缓蚀剂抑制氢脆,尤其在电镀前的酸洗环节,氢脆风险随“酸洗强度”升高呈指数增长,需严格遵循工艺规范。

三、总结

酸洗处理作为电镀加工的基础工序,其“质量把控”贯穿于从表面预处理到最终镀层性能的全流程。企业需建立标准化操作流程,结合“酸洗影响”机理优化参数,并落实“注意事项”中的环保与安全要求,方能实现电镀产品的高良品率与长寿命。未来,随着无酸酸洗技术的推广,传统酸洗工艺将面临升级挑战,但其在电镀领域的“核心地位”短期内仍不可替代。