在电镀工艺中,滚镀与挂镀是两种常见的加工方式,它们各自具有独特的优势和适用场景。然而,要充分发挥这两种工艺的优势,关键在于对它们的参数进行精准适配。本文将深入探讨滚镀与挂镀的参数适配差异,帮助读者更好地理解和应用这两种工艺。

一、滚镀与挂镀的基本概念

滚镀,顾名思义,是将工件放入滚筒内,通过滚筒的旋转使工件在电镀液中翻滚,从而实现均匀镀层的一种电镀方法。滚镀适用于小型、批量化的工件电镀,具有生产效率高、镀层均匀性好等优点。

挂镀,则是将工件固定在挂具上,然后浸入电镀液中进行电镀。挂镀适用于大型、形状复杂或需要高精度镀层的工件,其优点在于能够精确控制镀层厚度和质量。

二、滚镀与挂镀的参数适配差异

1. 电流密度

滚镀:由于工件在滚筒内不断翻滚,电流分布相对均匀,因此滚镀通常采用较低的电流密度。这有助于减少工件表面的烧焦现象,提高镀层的质量。

挂镀:挂镀时,工件固定不动,电流主要集中在工件表面。为了获得足够的镀层厚度,挂镀通常采用较高的电流密度。但过高的电流密度可能导致工件表面粗糙或产生毛刺。

2. 电镀时间

滚镀:由于工件数量多且不断翻滚,单个工件的电镀时间相对较短。滚镀更注重整体效率,适合大批量生产。

挂镀:挂镀时,每个工件都需要单独电镀,因此电镀时间较长。挂镀更注重单个工件的镀层质量和精度。

3. 电镀液配方

滚镀:滚镀液通常含有较多的添加剂,以提高镀层的光泽度和均匀性。同时,滚镀液还需要具有良好的流动性,以确保工件在滚筒内充分接触电镀液。

挂镀:挂镀液则更注重稳定性和导电性,以保证在较高电流密度下仍能获得良好的镀层质量。挂镀液中的添加剂种类和用量也需根据具体工件进行调整。

4. 设备配置

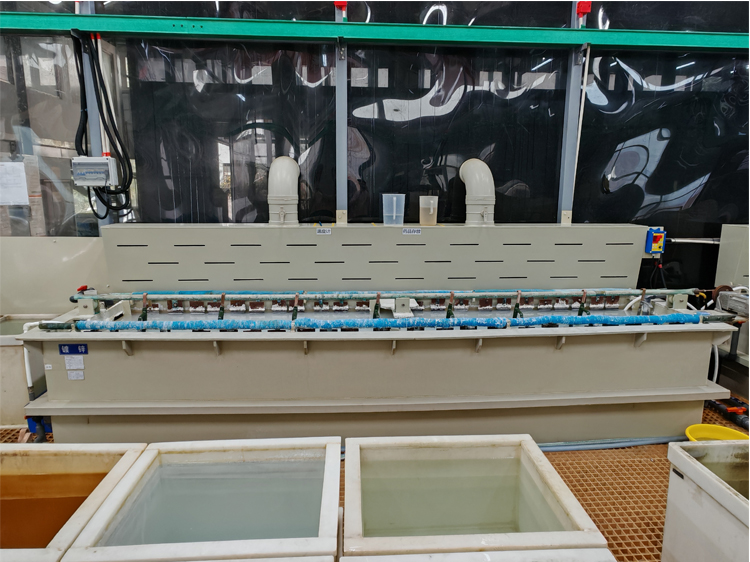

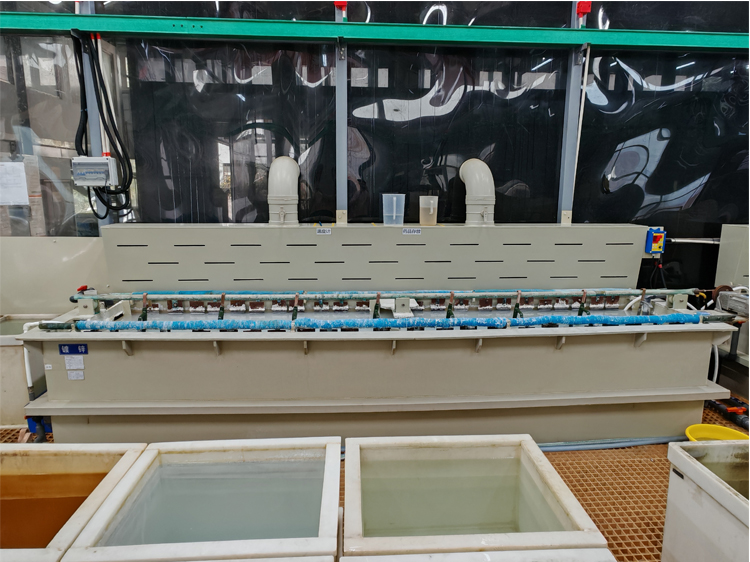

滚镀:滚镀设备主要包括滚筒、电源、电镀槽等。滚筒的设计和材质对滚镀效果有重要影响,如滚筒的转速、孔径大小等都会影响工件的翻滚程度和电镀液的渗透性。

挂镀:挂镀设备则包括挂具、电源、电镀槽等。挂具的设计需要考虑到工件的形状和尺寸,以确保工件在电镀过程中保持稳定。此外,挂镀设备还需要配备相应的搅拌装置和过滤系统,以保持电镀液的清洁和稳定。

三、如何选择合适的电镀工艺?

在选择滚镀还是挂镀时,需要综合考虑工件的大小、形状、批量以及所需的镀层质量和精度等因素。对于小型、批量化的工件,滚镀可能是更合适的选择;而对于大型、形状复杂或需要高精度镀层的工件,挂镀则更具优势。

总之,滚镀与挂镀各有千秋,关键在于根据实际情况选择合适的工艺并优化相关参数。通过深入了解滚镀与挂镀的参数适配差异,我们可以更好地掌握这两种工艺的应用技巧,提高电镀生产的效率和质量。