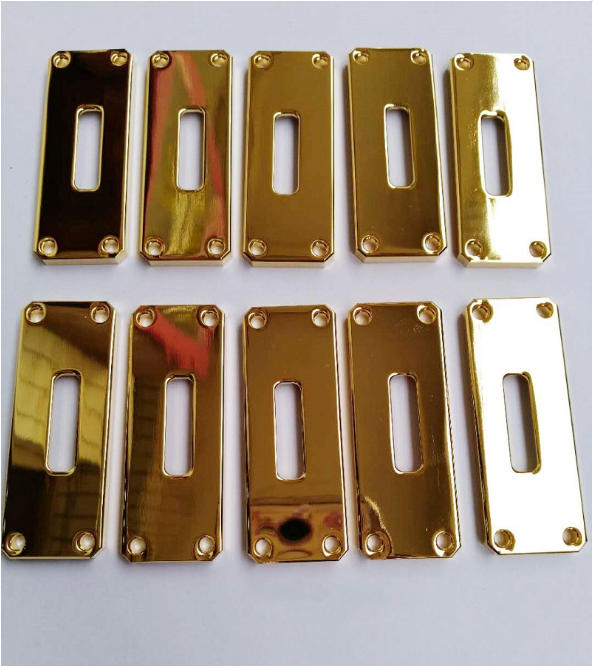

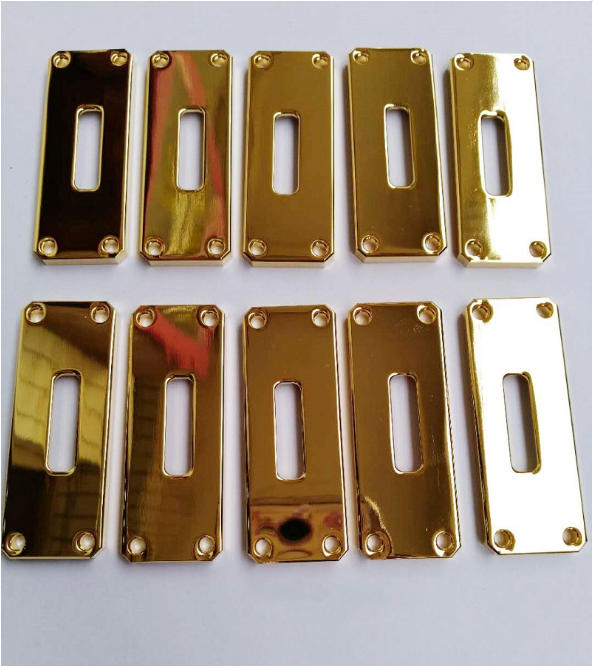

在现代工业与奢侈品制造领域,

镀金加工工艺因其能赋予产品高贵典雅的外观而备受青睐。然而,镀金表面的光泽度并非一成不变,它受到多种因素的影响。本文将深入探讨决定镀金表面光泽度的关键要素,帮助读者更好地理解这一工艺细节。

一、镀金层厚度的影响

镀金层的厚度是影响其表面光泽度的直接因素之一。较薄的镀金层可能无法完全覆盖基底材料,导致光线散射,从而降低光泽度。相反,适当增加镀金层厚度可以提升金属表面的镜面反射效果,使光泽更加明亮且持久。但过厚的镀金层也可能导致内应力增加,引发剥落或开裂等问题,因此需控制在合理范围内。

二、镀金工艺参数的选择

镀金过程中的电流密度、电镀时间、电解液成分及温度等工艺参数对最终产品的光泽度有着显著影响。例如,高电流密度下沉积的镀金层往往结构致密,有利于提高光泽度;而适宜的电解液配方则能促进均匀沉积,减少表面缺陷。此外,控制电镀环境的温度稳定也是确保镀金层质量的关键步骤之一。

三、基材表面预处理的重要性

良好的基材表面状态是获得高质量镀金层的前提。如果基材存在划痕、凹陷或是清洁不彻底等情况,将会直接影响到后续镀金层的附着力和平整度,进而损害整体光泽表现。因此,在进行正式电镀之前,必须对工件进行彻底的清洗、除油以及必要的打磨抛光处理,以确保最佳的基础条件。

四、后处理工序的作用

完成初步

镀金后,适当的后处理措施如钝化保护膜的应用、热处理消除应力等同样不可忽视。这些操作不仅能够增强镀金层的耐腐蚀性能,还能进一步改善其外观质感,使之更加光滑亮丽。特别是对于需要长期暴露于外界环境中的产品而言,正确的后处理方法尤为重要。

综上所述,镀金表面的光泽度是由多个方面共同作用的结果。从原材料的选择到具体的加工流程再到最后的成品检验,每一个环节都需要精心把控才能达到理想的效果。希望以上信息能为您的项目提供有价值的参考!